Современные микропроцессоры: технологии иготовления, секреты производства архитектур

Введение

Современные микропроцессоры – это самые быстрые и умные микросхемы в мире. Они могут совершать до 4 млрд. операций в секунду и производятся с использованием множества различных технологий. С начала 90-х годов 20 века, когда процессоры пошли в массовое использование они пережили несколько ступеней развития. Апогеем развития микпроцессорных структур, использующих существующие технологии микпроцессоров 6-го поколения, стал 2002 год, когда стало доступным использование всех основных свойств кремния для получения больших частот при наименьших потерях при производстве и создании логических схем. Сейчас же эффективность новых процессоров несколько падает несмотря на постоянный рост частоты работы кристаллов, поскольку кремниевые технологии близятся к пределу своих возможностей.

Микропроцессор - это интегральная схема, сформированная на маленьком кристалле кремния. Кремний применяется в микросхемах в силу того, что он обладает полупроводниковыми свойствами: его электрическая проводимость больше, чем у диэлектриков, но меньше, чем у металлов. Кремний можно сделать как изолятором, препятствующим движению электрических зарядов, так и проводником - тогда электрические заряды будут свободно проходить через него. Проводимостью полупроводника можно управлять путем введения примесей.

Микропроцессор содержит миллионы транзисторов, соединенных между собой тончайшими проводниками из алюминия или меди и используемых для обработки данных. Так формируются внутренние шины. В результате микропроцессор выполняет множество функций – от математических и логических операций до управления работой других микросхем и всего компьютера.

Один из главных параметров работы микпроцессора – частота работы кристалла, определяющая количество операций за единицу времени, частота работы системной шины, объем внутренней кэш-памяти SRAM. По частоте работы кристалла маркируют процессор. Частота работы кристалла определяется частотой переключений транзисторов из закрытого состояния в открытое. Возможность транзистора переключаться быстрее определяется технологией производства кремниевых пластин, из которых делаются чипы. Размерность технологического процесса определяет размеры транзистора (его толщину и длину затвора). Например, при использовании 90-нм техпроцесса, который был введен в начале 2004 года, размер транзистора составляет 90 нм, а длина затвора – 50 нм.

Все современные процессоры используют полевые

транзисторы. Переход к новому техпроцессу позволяет создавать транзисторы с

большей частотой переключения, меньшими токами утечки, меньших размеров.

Уменьшение размеров позволяет одновременно уменьшить площадь кристалла, а

значит и тепловыделение, а более тонкий затвор позволяет подавать меньшее

напряжение для переключения, что также снижает энергопотребление и

тепловыделение.

Технологии и рынок

Сейчас на рынке наблюдается интересная тенденция: с одной стороны компании-производители стараются как можно быстрее внедрить новые техпроцессы и технологии в свои новинки, с другой же, наблюдается искусственное сдерживание роста частот процессоров. Во-первых, сказывается ощущение маркетологами неполной готовности рынка к очередной смене семейств процессоров, а фирмы еще не получили достаточно прибыли с объема продаж производящихся сейчас CPU – запас еще не иссяк. Достаточно заметно превалирование значимости цены готового изделия над всеми остальными интересами компаний. Во-вторых, значительное снижение темпов «гонки частот» связано пониманием необходимости внедрения новых технологий, которые реально увеличивают производительность при минимальном объеме технологических затрат. Как уже было замечено, производители столкнулись с проблемами при переходе на новые техпроцессы.

Технологическая норма 90 нм оказалась достаточно серьезным технологическим барьером для многих производителей чипов. Это подтверждает и компания TSMC, которая занимается производством чипов для многих гигантов рынка, таких как компании AMD, nVidia, ATI, VIA. Долгое время ей не удавалось наладить производство чипов по технологии 0,09 мкм, что привело к низкому выходу годных кристаллов. Это одна из причин, по которой AMD долгое время переносила выпуск своих процессоров с технологией SOI (Silicon-on-Insulator). Связано это с тем, что именно на этой размерности элементов стали сильно проявляться всевозможные ранее не столь сильно ощутимые негативные факторы как токи утечки, большой разброс параметров и экспоненциальное повышение тепловыделения. Разберемся по порядку.

Как известно, существует два тока утечки: ток утечки затвора и подпороговая утечка. Первая вызвана самопроизвольным перемещением электронов между кремниевым субстратом канала и поликремневым затвором. Вторая – самопроизвольным перемещением электронов из истока транзистора в сток. Оба эти эффекта приводят к тому, что приходится поднимать напряжение питания для управления токами в транзисторе, что негативно сказывается на тепловыделении. Так вот, уменьшая размеры транзистора, мы прежде всего уменьшаем его затвор и слой диоксида кремния (SiO2), который является естественным барьером между затвором и каналом. С одной стороны это улучшает скоростные показатели транзистора (время переключения), но с другой – увеличивает утечку. То есть, получается своеобразный замкнутый цикл. Так вот переход на 90 нм – это очередное уменьшение толщины слоя диоксида, и одновременно увеличение утечек. Борьба с утечками – это опять же, увеличение управляющих напряжений, и, соответственно, значительное повышение тепловыделения. Все это привело к задержке внедрения нового техпроцесса со стороны конкурентов рынка микропроцессоров – Intel и AMD.

Один из альтернативных выходов – это применение

технологии SOI (кремний

на изоляторе), которое недавно внедрила компания AMD в своих

64-разрядных процессорах. Впрочем, это стоило ей немало усилий и преодоление

большого количества попутных трудностей. Зато сама технология предоставляет

громадное количество преимуществ при сравнительно малом количестве недостатков.

Суть технологии, в общем-то, вполне логична - транзистор отделяется от

кремневой подложки еще одним тонким слоем изолятора. Плюсов - масса. Никакого

неконтролируемого движения электронов под каналом транзистора, сказывающегося

на его электрических характеристиках - раз. После подачи отпирающего тока на

затвор, время ионизации канала до рабочего состояния, до момента, пока по нему

пойдет рабочий ток, сокращается, то есть, улучшается второй ключевой параметр

производительности транзистора, время его включения/выключения - это два. Или

же, при той же скорости, можно просто понизить отпирающий ток - три. Или найти

какой-то компромисс между увеличением скорости работы и уменьшением напряжения.

При сохранении того же отпирающего тока, увеличение производительности

транзистора может составить вплоть до 30%, если оставить частоту той же, делая

упор на энергосбережение, то там плюс может быть и большим - до 50 %. Наконец,

характеристики канала становятся более предсказуемыми, а сам транзистор

становится более устойчивым к спорадическим ошибкам, вроде тех, что вызывают

космические частицы, попадая в субстрат канала, и непредвиденно ионизируя его.

Теперь, попадая в подложку, расположенную под слоем изолятора, они никак не

сказываются на работе транзистора. Единственным минусом SOI является то, что

приходится уменьшать глубину области эмиттер/коллектор, что прямо и

непосредственно сказывается на увеличении ее сопротивления по мере сокращения

толщины.

И наконец, третья причина, которая способствовала замедлению темпов роста частот – это низкая активность конкурентов на рынке. Можно сказать, каждый был занят своими делами. AMD занималась повсеместным внедрением 64-битных процессоров, для Intel это был период усовершенствования нового техпроцесса, отладки для увеличенная выхода годных кристаллов.

Начавшийся год должен принести нам большое

количество новостей из области технологий, ведь именно в этом году обе компании

должны перейти на технологические нормы 90 нм. Но это вовсе не означает нового

стремительного роста частот процессоров, скорее наоборот. Сначала на рынке

будет наблюдаться затишье: конкуренты начнут выпускать CPU по новым

техпроцессам, но со старыми частотами. По мере освоения процесса производства

начнется некоторый рост частоты чипов. Скорее всего, он будет не столь заметен

как ранее. К концу 2004 года, когда выход годных кристаллов по 90-нм

техпроцессу значительно повысится, компания Intel ожидает покорение вершины в 4 ГГц,

а то и более. Процессоры компании AMD будут идти с некоторым традиционным

отставанием по частоте, которое, в общем-то, не так сильно сказывается на

производительности, как особенности микроархитекттуры.

Итак, необходимость перехода на новые техпроцессы очевидна, но технологам это дается каждый раз все с большим трудом. Первые микропроцессоры Pentium (1993 г.) производились по техпроцессу 0,8 мкм, затем по 0,6 мкм. В 1995 году впервые для процессоров 6-го поколения был применен техпроцесс 0,35 мкм. В 1997 году он сменился на 0,25 мкм, а в 1999 – на 0,18 мкм. Современные процессоры выполняются по технологии 0,13 и 0,09 мкм, причем последняя была введена в 2004 году. Как видно, для этих техпроцессов соблюдается закон Мура, который гласит, что каждые два года частота кристаллов удваивается при увеличении количества транзисторов с них. С такими же темпами сменяется и техпроцесс. Правда, в дальнейшем «гонка частот» опередит этот закон. К 2006 году компания Intel планирует освоение 65-нм техпроцесса, а 2009 – 32-нм.

Здесь пора вспомнить структуру транзистора, а

именно - тонкий слой диоксида кремния, изолятора, находящегося между затвором и

каналом, и выполняющего вполне понятную функцию - барьера для электронов,

предотвращающего утечку тока затвора. Очевидно, что чем толще этот слой, тем

лучше он выполняет свои изоляционные функции, но он является составной частью

канала, и не менее очевидно, что если мы собираемся уменьшать длину канала

(размер транзистора), то нам надо уменьшать его толщину, причем, весьма

быстрыми темпами. К слову говоря, за последние несколько десятилетий толщина

этого слоя составляет в среднем порядка 1/45 от всей длины канала. Но у этого

процесса есть свой конец - как утверждал пять лет назад все тот же Intel, при

продолжении использования SiO2, как это было на протяжении последних

30 лет, минимальная толщина слоя будет составлять 2.3 нм, иначе ток утечка тока

затвора приобретет просто нереальные величины.

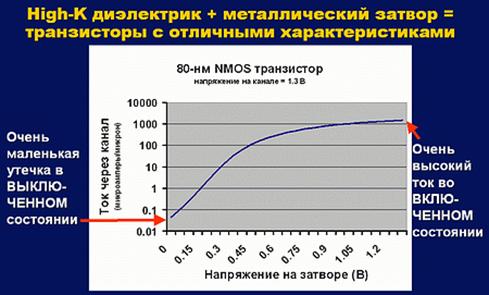

Для снижения подканальной утечки до последнего

времени ничего не предпринималось, сейчас ситуация начинает меняться, поскольку

рабочий ток, наряду со временем срабатывания затвора, является одним из двух

основных параметров, характеризующих скорость работы транзистора, а утечка в

выключенном состоянии на нем непосредственно сказывается - для сохранения

требуемой эффективности транзистора приходится, соответственно, поднимать

рабочий ток, со всеми вытекающими условиями.

Производство микропроцессоров

Триста операций от старта до финиша

Изготовление микропроцессора - это сложнейший процесс, включающий более 300 этапов. Микропроцессоры формируются на поверхности тонких круговых пластин кремния - подложках, в результате определенной последовательности различных процессов обработки с использованием химических препаратов, газов и ультрафиолетового излучения.

Подложки обычно имеют диаметр 200 миллиметров, или

8 дюймов. Однако корпорация Intel уже перешла на пластины диаметром 300 мм, или

12 дюймов. Новые пластины позволяют получить почти в 4 раза больше кристаллов,

и выход годных значительно выше. Пластины изготавливают из кремния, который

очищают, плавят и выращивают из него длинные цилиндрические кристаллы. Затем

кристаллы разрезают на тонкие пластины и полируют их до тех пор, пока их

поверхности не станут зеркально гладкими и свободными от дефектов. Далее

последовательно циклически повторяясь производят термическое оксидирование

(формирование пленки SiO2),

фотолитографию, диффузию примеси (фосфор), эпитаксию (наращивание слоя).

В процессе изготовления микросхем на пластины-заготовки наносят в виде тщательно рассчитанных рисунков тончайшие слои материалов. На одной пластине помещается до нескольких сотен микропроцессоров, для изготовления которых требуется совершить более 300 операций. Весь процесс производства процессоров можно разделить на несколько этапов: выращивание диоксида кремния и создание проводящих областей, тестирование, изготовление корпуса и доставка.

Выращивание диоксида кремния и создание проводящих областей

Процесс производства микропроцессора начинается с "выращивания" на поверхности отполированной пластины изоляционного слоя диоксида кремния. Осуществляется этот этап в электрической печи при очень высокой температуре. Толщина оксидного слоя зависит от температуры и времени, которое пластина проводит в печи.

Затем следует фотолитография - процесс, в ходе которого на поверхности пластины формируется рисунок-схема. Сначала на пластину наносят временный слой светочувствительного материала – фоторезист, на который с помощью ультрафиолетового излучения проецируют изображение прозрачных участков шаблона, или фотомаски. Маски изготавливают при проектировании процессора и используют для формирования рисунков схем в каждом слое процессора. Под воздействием излучения засвеченные участки фотослоя становятся растворимыми, и их удаляют с помощью растворителя (плавиковая кислота), открывая находящийся под ними диоксид кремния.

Открытый диоксид кремния удаляют с помощью процесса, который называется "травлением". Затем убирают оставшийся фотослой, в результате чего на полупроводниковой пластине остается рисунок из диоксида кремния. В результате ряда дополнительных операций фотолитографии и травления на пластину наносят также поликристаллический кремний, обладающий свойствами проводника. В ходе следующей операции, называемой "легированием", открытые участки кремниевой пластины бомбардируют ионами различных химических элементов, которые формируют в кремнии отрицательные и положительные заряды, изменяющие электрическую проводимость этих участков.

Наложение новых слоев с последующим травлением схемы осуществляется несколько раз, при этом для межслойных соединений в слоях оставляются "окна", которые заполняют металлом, формируя электрические соединения между слоями. В своем 0.13-микронном технологическом процессе корпорация Intel применила медные проводники. В 0.18-микронном производственном процессе и процессах предыдущих поколений Intel применяла алюминий. И медь, и алюминий - отличные проводники электричества. При использовании 0,18-мкм техпроцесса использовалось 6 слоев, при внедрении 90 нм техпроцесса в 2004 году применили 7 слоев кремния.

Каждый слой процессора имеет свой собственный рисунок, в совокупности все эти слои образуют трехмерную электронную схему. Нанесение слоев повторяют 20 - 25 раз в течение нескольких недель.

Тестирование

Чтобы выдержать воздействия, которым подвергаются подложки в процессе нанесения слоев, кремниевые пластины изначально должны быть достаточно толстыми. Поэтому прежде чем разрезать пластину на отдельные микропроцессоры, ее толщину с помощью специальных процессов уменьшают на 33% и удаляют загрязнения с обратной стороны. Затем на обратную сторону "похудевшей" пластины наносят слой специального материала, который улучшает последующее крепление кристалла к корпусу. Кроме того, этот слой обеспечивает электрический контакт между задней поверхностью интегральной схемы и корпусом после сборки.

После этого пластины тестируют, чтобы проверить качество выполнения всех операций обработки. Чтобы определить, правильно ли работают процессоры, проверяют их отдельные компоненты. Если обнаруживаются неисправности, данные о них анализируют, чтобы понять, на каком этапе обработки возник сбой.

Затем к каждому процессору подключают электрические зонды и подают питание. Процессоры тестируются компьютером, который определяет, удовлетворяют ли характеристики изготовленных процессоров заданным требованиям.

Изготовление корпуса

После тестирования пластины отправляются в сборочное производство, где их разрезают на маленькие прямоугольники, каждый из которых содержит интегральную схему. Для разделения пластины используют специальную прецизионную пилу. Неработающие кристаллы отбраковываются.

Затем каждый кристалл помещают в индивидуальный корпус. Корпус защищает кристалл от внешних воздействий и обеспечивает его электрическое соединение с платой, на которую он будет впоследствии установлен. Крошечные шарики припоя, расположенные в определенных точках кристалла, припаивают к электрическим выводам корпуса. Теперь электрические сигналы могут поступать с платы на кристалл и обратно.

В будущих процессорах компания Intel применит

технологию BBUL,

которая позволит создавать принципиально новые корпуса с меньшим

тепловыделением и емкостью между ножками CPU.

После установки кристалла в корпус процессор снова тестируют, чтобы определить, работоспособен ли он. Неисправные процессоры отбраковывают, а исправные подвергают нагрузочным испытаниям: воздействию различных температурных и влажностных режимов, а также электростатических разрядов. После каждого нагрузочного испытания процессор тестируют для определения его функционального состояния. Затем процессоры сортируют в зависимости от их поведения при различных тактовых частотах и напряжениях питания.

Доставка

Процессоры, прошедшие тестирование, поступают на выходной контроль, задача которого - подтвердить, что результаты всех предыдущих тестов были корректными, а параметры интегральной схемы соответствуют установленным стандартам или даже превосходят их. Все процессоры, прошедшие выходной контроль, маркируют и упаковывают для доставки заказчикам.

Ретроспектива микропроцессоров

Основанная

Робертом Нойсом и Гордоном Муром в 1968 г. компания Intel (Integrated Electronics) поставила своей

целью использование достижений полупроводниковой технологии для создания на

кремниевом кристалле высокоэффективных и сложнофункциональных электронных

устройств: памяти большого объема, процессоров, интерфейсных блоков. Первой

продукцией компании была микросхема памяти на биполярных транзисторах Шотки,

выпущенная в 1969 г. О выпуске первого в мире микропроцессора i4004, разработанного для

использования в микрокалькуляторах, компания Intel объявила в

ноябре 1971 г. Этот 4-разрядный процессор содержал 2300 р-канальных

МОП-транзисторов, размещенных на кристалле

площадью 3,8x2,8 мм, и работал с тактовой частотой 108 КГц, обеспечивая адресацию 4 Кбайт ПЗУ и 512 байт

ОЗУ. Такова была первая разработка компании Intel.

На сегодняшний день процессор Intel Pentium 4 – самый современный

процессор. Первый Pentium 4

(кодовое имя Willamette) появился в 2000 году.

Это был принципиально новый процессор с гиперконвейеризацией (Hyper pipelining) - с конвейером,

состоящим из 20 ступеней, каждая из которых укорочена. Совместим на уровне

двоичного кода с процессорами с архитектурой Intel предыдущих поколений.

Согласно заявлениям Intel, процессоры, основанные на данной технологии,

позволяют добиться увеличения частоты примерно на 40 процентов относительно

семейства P6 при одинаковом технологическом процессе. Этот CPU выполнен по технологии Intel NetBurst:

·

Технология гиперконвейерной обработки: Увеличенная длина конвейера повышает пропускную

способность процессора.

·

Набор потоковых SIMD-расширений SSE2: 144 новые команды, ускоряющие работу широкого

спектра ресурсоемких приложений

·

Механизм ускоренного исполнения команд: Блок арифметической логики работает на тактовой

частоте, вдвое превышающей тактовую частоту процессора, что ускоряет работу

этого важнейшего с точки зрения производительности участка

·

128-разрядный блок вычислений с плавающей запятой: Высокая производительность в операциях с плавающей

запятой расширяет возможности визуализации трехмерных объектов, игровых

приложений и научных вычислений

·

128-разрядный блок целочисленных вычислений с

механизмом SIMD: Ускоряет обработку

видео, речи, шифрование, обработку изображений и фотографий.

·

Кэш-память 1 уровня с отслеживанием исполнения команд

(Execution Trace Cache): Значительно повышает эффективность работы

кэш-памяти команд, обеспечивая максимальную производительность часто

используемых участков программного кода

·

Усовершенствованная технология динамического

исполнения: Улучшенное

прогнозирование ветвлений повышает производительность всех 32-разрядных

приложений за счет оптимизации последовательности инструкций

·

Контроль температуры: Используется для защиты системных плат, позволяя

определить момент, когда температурный режим превышает предельно

допустимый

·

Встроенный механизм самотестирования (BIST): Единый механизм контроля ошибок микропрограммного ПО

и больших логических матриц, а также тестирования кэш-памяти команд, кэш-памяти

данных, буферов трансляции и ПЗУ.

·

Порт тестового доступа и механизм граничного

сканирования на основе стандарта IEEE 1149. Позволяют тестировать процессор Pentium 4 и его подключение к системе

через стандартный интерфейс.

Применена 100 (400) МГц системная шина (Quad-pumped, QPB), обеспечивающая пропускную способность в 3,2 ГБ/с против 133 МГц шины с пропускной способностью 1,06 ГБ/с у Pentium III. На самом же деле с ростом количества ступеней частота CPU растет, но операции обрабатываются дольше. Таким образом, Willamette с ростом частоты «поглупел», т.е. операции стали проходить по большему числу ступеней, и время обработки одной инструкции увеличилось. Так что, процессор получился слабый, даже обладая отличной FSB, его производительность не намного отличалась от Tualatin, а цена, в т.ч. на чипсет и память RDRAM не радовала, и спросом он особым не пользовался.

Тех. характеристики: технология производства: 0,18

мкм; тактовая частота: 1.3-2 ГГц; кэш первого уровня: 8 +12 Кб; кэш второго

уровня по технологии Advanced Transfer

Cache 256 Кб (полноскоростной); процессор 32-разрядный; шина данных

64-разрядная (400 МГц); разъём Socket-423 и Socket-478; напряжение на ядре – 1.75 В.

Чтобы изменить положение вещей в mainstream и performance-сегменте, Tualatin был

оставлен под Celeron, а

Intel ввел

новое ядро Northwood, выполненное по технологии

0,13 мкм. Их сейчас 3 модификации: Northwood-A с 100 (400), Northwood-B 133 (533) МГц и Northwood-C 200 (800) МГц

системной шиной. Единственными отличиями в архитектуре стали технология

изготовления 0.13-мкм и увеличенный до 512 Кб кэш L2, что вывело на данный момент Intel в

лидеры. Основной соперник – процессор Athlon XP на ядре Barton – имеет примерно те же параметры,

за исключением меньшего количества ступеней в конвейере, и соответственно,

меньшей частоты работы кристалла и системной шины. Оба процессора имеют

примерно одинаковую производительность.

Тем временем, Intel перевел value-сегмент также на P4 ядро Willamette-128. Это 32-разрядное суперскалярное CISC-ядро архитектуры IA-32, которое выпускается по технологическим нормам 0.18 мкм, имеет кэш первого уровня объемом 8 Кб для данных и трассировочный кэш на 12 тыс. микроопераций, длинный конвейер на 20 стадий; внешняя шина имеет разрядность 64 бита, частоту 100 (400) МГц, учетверенный поток данных (эквивалентно частоте 400 МГц). Кэш второго уровня, встроенный в ядро, у оригинального Willamette имел объем 256 Кб, но у Celeron урезан до 128 Кб. Выпускается с тактовыми частотами 1.7-2,4 ГГц. Производительность ниже, чем у AMD Duron на ядре Morgan и Applebred.

В 2003 году компания Intel объявила новую особенность ядра Northwood – технология Hyper-Threading позволяет искусственно распараллеливать код программ на несколько потоков («нитей») и одновременно их выполнять при том, эмулируя наличие второго процессора на одном кристалле. В таком случае используются все незадействованные блоки CPU, что позволяет максимально эффективно загрузить блоки CPU.

Последним настольным Pentium 4 на ядре Northwood стала модель с тактовой частотой 3,40 ГГц и 512 Кбайт кэш-памяти L2. 2 февраля 2004 года компания Intel объявила новое ядро Prescott для Pentium 4, выполненное по технологии 0,09 мкм с кэшем второго уровня объемом 1 Мбайт. На базе нового ядра пока будут выпускаться процессоры с частотами от 2,80 ГГц до 3,40 ГГц. Модели с шиной 800 МГц с частотами 2,80, 3, 3,20 и 3,40 ГГц имеют индекс E в маркировке, для того, чтобы отличить их от моделей с той же частотой и шиной на ядре Northwood. В третьем квартале 2004 года будет выпущен Pentium 4 с тактовой частотой 3,80 ГГц, а к концу года вполне можно ожидать и покорения символического рубежа в 4 ГГц.

Основными «фичами» нового ядра стали полный его редизайн, удлиненный до 31 стадии конвейер, новая технология изготовления с применением технологии напряженного кремния и диэлектриком CDO в межсоединениях, а также 13 новых инструкций (SSE3), улучшены технология Hyper-Threading, прогнозирование переходов и предварительная выборка данных в кэш, а также управление питанием. Кроме этого, ускорены операции умножения целых чисел, введены дополнительные буферы записи. Кроме того, в новинке должна быть поддержка 64-битных инструкций, которые не совместимы с 64-битными инструкциями AMD и заблокированы, по крайней мере, пока. В новом процессоре предусмотрена технология аппаратного шифрования данных LaGrande, но программная поддержка появится позже. Новый кристалл имеют площадь 112 мм2 и содержит 125 млн. транзисторов. Из-за этого изменился и терморежим нового процессора – спецификация FMB 1.5. Термопакет теперь расширил свои диапазоны: старшая модель будет иметь тепловыделение 103 Вт. Из-за этого возникают проблемы с совместимостью с большинством имеющихся системных плат. Пока все процессоры имеют разъем Socket 478, но из-за увеличения энергопотребления он скоро будет сменен на Socket 775 с 775 ножками соответственно. Цены на эту линейку колеблются от $163 до $417, но вскоре она сравняется с ценами на линейку Northwood для стимуляции спроса.

Параллельно, компания Intel развивает технологию EPIC, применяемую в ее серверных 64-разрядных процессорах. Эта технология, по которой производятся современные процессоры Intel Itanium 2, подразумевает полный параллелизм команд, посылаемых компилятором в процессор. Такая архитектура названа IA-64.

Впрочем, традиционная архитектура IA-32 еще не до конца себя исчерпала, так что ее существование предполагается до 2006 года. Рано говорить о году 2005, ведь конвергенция все набирает обороты, а закон Мура все еще действует. Хотя в принципе уже очевидно, что прирост частоты и увеличение кэша уже не приносит должного прироста производительности, так что компании решили сделать ставку на технологии. Рост частоты при сохранении роста тепловыделения далее невозможен из-за резкого увеличения токов утечки транзисторов. Так как микроархитектуру до бесконечности усовершенствовать нельзя, да и нет в том смысла, то, очевидно, что будущее за интеграцией различных технологий и возможностей в чипы. Так компания Intel в серверном секторе делает ставку на многоядерность, а в настольном сегменте – на многопоточность. Компания AMD же, не желая вкладывать огромные инвестиции в подобные исследования сразу «ходит конем»: всюду продвигает технологию производства SOI (Silicon-on-Insulator) и делает ставку на расширение микроархитекттуры до 64 разрядов, а также на шину HyperTransport.

Спецификации Pentium 4 Prescott

Итак, новая линейка Prescott, представленная 2 февраля, состоит из моделей с частотами от 2,80 до 3,40E ГГц. Все модели выпущены с частотой шины 800 МГц и для отличия от аналогичных моделей на ядре Northwood маркируются постфиксом E. Кроме того, модель 2,80 также выпущена с шиной 533 МГц и маркируется как 2,80А. Якобы она выпущена потому, что накопилось большое количество кристаллов, выполненных на шине 533 МГц и их нужно было тоже куда-то деть. Поскольку из-за технических особенностей нового кристалла старшие модели практически не доступны, то в качестве высокочастотной модели пока будет использоваться обычный Northwood с частотой 3,40 ГГц, который был выпущен, чтобы прикрыть тылы топовых моделей. Именно поэтому представленные модели поддерживаются существующими материнскими платами. Все представленные модели имеют разъем Socket 478. Используется традиционный корпус FC-mPGA4, который подразумевает расстояние шаг между контактами в 1,27 мм. На данный момент на рынке циркулируют Prescott’ы с тестовыми степпингами А0, В0, С0. Будущий степпинг C1 уже будет иметь другие параметры по питанию и тепловыделению и потребует другого VRM 11.0. Видимо все модели, начиная с 3600 МГц, будут иметь разъем Socket T (Socket LGA 775), который благодаря большему количеству контактов на обратной стороне и конденсаторов будет обеспечивать необходимый ток. Таким образом, могут возникнуть проблемы только с моделью 3,40Е, которая, имея старый корпус особо требовательна к питанию.

Из-за такой дифференциации старших и младших моделей технологи Intel приняли решение использовать гибкую систему параметров TDP (Thermal Design Power). В ее рамках каждой модели, имеющей свою частоту, соответствует свое напряжение питания, потребляемый ток и выделяемая мощность. В соответствии с этой схемой модели 2,80А/Е и 3Е имеют мощность рассеивания 89 Вт, а 3,20Е и 3,40Е – 103 Вт. При такой мощности температура корпуса кристалла TC достигает 73,5 градусов! При этом диапазон напряжений питания ядра по VID колеблется от 1,250 до 1,400 В. Для каждой конкретной модели напряжение питания ядра VCC высчитывается по следующей формуле: VID-ICC(max)*1.45 mΩ. Соответственно, для этих моделей потребляемый ток ICC колеблется от 78 до 91 А. Естественно это максимальные величины, которые при работе в многих стандартных приложениях не возникают, но все же заставляют хорошенько призадуматься о надежности охлаждения процессора.

Как обеспечиваются такие токи? Для этого

используется 85 ножек питания (VCC)

и 179 ножек земли (VSS).

Таким образом, из 478 контактов 264 используется для обеспечения соответствия

кристалла по питанию. Интересно, какие же будут проходить токи через процессор,

если он будет иметь 775 выводов, даже учитывая его возможное 64-разрядное

расширение?

Таким образом, большая часть изменений вместе с

переходом на новый техпроцесс коснулась режимов питания и энергопотребления

нового процессора.

Для достижения такой плотности и особенностей микроархитекттуры при производстве использовался техпроцесс 90 нм и технология напряженного кремния. Суть этой технологии состоит в том, что кремниевая решетка «растягивается» в подзатворной области для ускорения потока электронов через затвор. Это стало чрезвычайно необходимым для увеличения частоты работы кристаллов, так как бесконтрольное увеличение частоты работы кристалла сказывается почти на всех блоках процессора. Сигнал порой просто не успевает дойти от одного блока до другого. С одной стороны эта технология не только увеличила скорость переключения самого транзистора, но и передачу информации между блоками. С другой же, она еще больше усилила итак немалые утечки тока в транзисторах, так как электроны стали более свободны, и их движение менее направленно, ими стало труднее управлять.

Помимо технологии напряженного кремния в Prescott используется большое количество нововведений. Среди них – использование семислойной медной металлизации между транзисторами, применение диэлектрика CDO (Carbon Doped Oxide) с низким диэлектрическим коэффициентом вместо прежнего SIOF в межсоединениях. Этот low-k материал уменьшает паразитные емкости между слоями медных соединений и повышает скорость передачи сигнала. В самом затворе используется силицид никеля вместо силицида кобальта. Использование 193-нм фотолитографии и 300-мм кремниевых пластин позволило получить ячейку кэш-памяти SRAM площадью 1,15 мкм2. Пока что о выходе годных говорить не приходится, но использование 300 мм подложек уже внедрено на 3 фабриках Intel (D1C в Орегоне, F11X в Мексике и F24 в Ирландии) и количество получаемых подложек растет все быстрее.

Так какие же параметры в итоге отличают Prescott от Northwood? Первое, что бросается в глаза – что увеличенный объем кэша данных L1 до 16 КБ и L2 до 1 МБ. Новинка также отличается оптимизированной архитектурой NetBurst, дополнительными буферами, поддержкой SSE3, усовершенствованной технологией Hyper-Threading.

Будущие технологии производства микропроцессоров

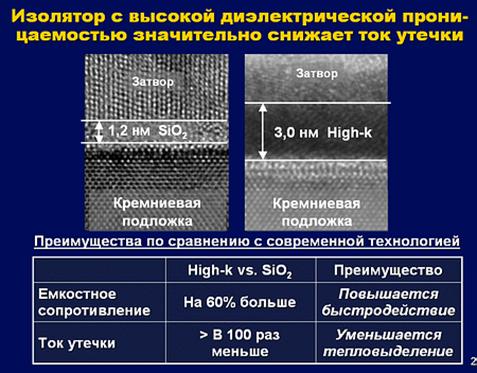

Известно, что существующие КМОП-транзисторы имеют

много ограничений и не позволят в ближайшем будущем поднимать частоты

процессоров также безболезненно. В конце 2003 года на Токийской конференции специалисты

Intel сделали очень важное заявление о разработке новых материалов для

полупроводниковых транзисторов будущего. Прежде всего, речь идет о новом

диэлектрике затвора транзистора с высокой диэлектрической проницаемостью (так

называемый «high-k»-материал), который будет применяться взамен используемого

сегодня диоксида кремния (SiO2), а также о новых металлических

сплавах, совместимых с новым диэлектриком затвора. Решение, предложенное

исследователями, снижает ток утечки в 100 раз, что позволяет вплотную подойти к

внедрению производственного процесса с проектной нормой 45 нанометров. Оно

рассматривается экспертами как маленькая революция в мире микроэлектронных технологий.

Чтобы понять, о чем идет речь, взглянем сначала на

обычный МОП-транзистор, на базе которого делаются сложнейшие CPU.

|

|

В нем затвор из проводящего поликремния отделен от канала транзистора тончайшим (толщиной всего 1,2 нм или 5 атомов) слоем диоксида кремния (материала, десятилетиями используемого в качестве подзатворного диэлектрика).

Столь малая толщина диэлектрика необходима для

получения не только малых габаритов транзистора в целом, но и для его

высочайшего быстродействия (заряженные частицы передвигаются быстрее через

затвор, в результате чего такой VT может переключаться до 10 миллиардов раз в секунду).

Упрощенно - чем ближе затвор к каналу транзистора (то есть, чем тоньше

диэлектрик), тем «большее влияние» в плане быстродействия он будет оказывать на

электроны и дырки в канале транзистора.

|

|

Но с другой стороны, такой тонкий диэлектрик пропускает

большие

паразитные токи электронов утечки из затвора в канал (идеальный МОП-транзистор

должен пропускать ток от истока к стоку и не пропускать - от затвора к истоку и

стоку). И в современных высокоинтегрированных микросхемах с сотнями миллионов

транзисторов на одном кристалле токи утечки затворов становятся одной из

фатальных проблем, препятствующих дальнейшему наращиванию количества

транзисторов на кристалле. Более того, чем меньше по размерам мы делаем

транзистор, тем тоньше нужно делать подзатворный диэлектрик. Но при его

толщинах менее 1 нм резко (по экспоненте) возрастают туннельные токи утечки,

что делает принципиально невозможным создание традиционных транзисторов менее

определенных «горизонтальных» размеров (если при этом мы хотим получить от них

хорошие скоростные характеристики). По оценкам экспертов, в современных чипах

почти 40% энергии может теряться из-за утечек.

Поэтому важность открытия ученых Intel нельзя

недооценивать. После пяти лет исследований в лабораториях корпорации

разработали специальный материал, позволяющий заменить традиционный диоксид

кремния в обычном маршруте производства микросхем. Требования к такому

материалу весьма серьезны: высокая химическая и механическая (на атомарном

уровне) совместимость с кремнием, удобство производства в едином цикле

традиционного кремниевого техпроцесса, но главное - низкие утечки и высокая

диэлектрическая проницаемость.

|

|

Если мы боремся с утечками, то толщину диэлектрика

нужно повысить хотя бы до 2-3 нм (см. рисунок выше). Чтобы при этом сохранить

прежнюю крутизну транзистора (зависимость тока от напряжения) необходимо

пропорционально увеличить диэлектрическую проницаемость материала диэлектрика.

Если проницаемость объемного диоксида кремния равна 4 (или чуть меньше в

сверхтонких слоях), то разумной величиной диэлектрической проницаемости нового

«интеловского» диэлектрика можно считать величину в районе 10-12. Несмотря на

то, что материалов с такой диэлектрической проницаемостью немало

(конденсаторные керамики или монокристалл кремния), тут не менее важны факторы

технологической совместимости материалов. Поэтому для нового high-k-материала

был разработан свой высокоточный процесс нанесения, во время которого формируется

один молекулярный слой этого материала за один цикл (см. рис.).

|

|

Исходя из этой картинки можно предположить, что новый материал - это тоже оксид. Причем монооксид, что означает применение материалов преимущественно второй группы, например, магния, цинка или даже меди.

Но диэлектриком дело не ограничилось.

Потребовалось сменить и материал самого затвора - привычный

поликристаллического кремния. Дело в том, что замена диоксида кремния на

high-k-диэлектрик ведет к проблемам взаимодействия с поликристаллическим

кремнием (ширина запрещенной зоны транзистора определяет минимально возможные

для него апряжения). Эти проблемы удается устранить, если использовать

специальные металлы для затворов транзисторов обоих типов (n-МОП и p-МОП) в

сочетании с особым технологическим процессом. Благодаря этой комбинации

материалов удается достичь рекордной производительности транзисторов и

уникально низких токов утечки, в 100 раз меньших, чем при использовании

нынешних материалов (см. график). В этом случае уже не возникает искушения

использовать для борьбы с утечками значительно более дорогую технологию SOI

(кремний на изоляторе), как это делают некоторые крупные производители

микропроцессоров.

|

|

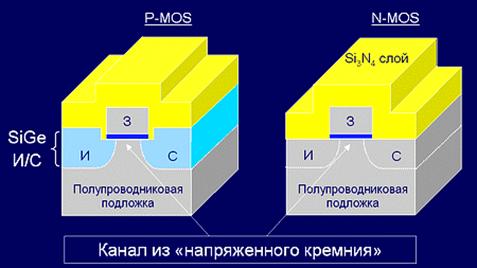

Отметим также еще одно технологическое новшество

Intel - технологию напряженного (strained) кремния, которая впервые используется в

90-нанометровых процессорах Prescott

и Dothan. Наконец-то,

компания Intel в подробностях рассказала, каким именно образом происходит

формирование слоев напряженного кремния в ее КМОП-структурах. КМОП-ячейка

состоит из двух транзисторов - n-МОП и p-МОП (см. рисунок).

|

|

В первом (n-MOS) канал транзистора (n-канал) проводит ток при

помощи электронов (отрицательно заряженных частиц), а во втором (p-MOS) - при

помощи дырок (условно положительно заряженных частиц). Соответственно, и

механизмы формирования напряженного кремния у этих двух случаев различны. Для

n-MOS-транзистора используется внешнее покрытие слоем нитрида кремния (Si3N4),

который за счет механических напряжений немного (на доли процента) растягивает

(в направлении протекания тока) кристаллическую решетку кремния под затвором, в

результате чего рабочий ток канала возрастает на 10% (условно говоря,

электронам становится более просторно двигаться в направлении канала). В

p-MOS-транзисторах все наоборот: в качестве материала подложки (точнее - только

областей стока и истока) используется соединение кремния с германием (SiGe),

что немного сжимает кристаллическую решетку кремния под затвором в направлении

канала. Поэтому дыркам становится «легче» «передвигаться» сквозь акцепторные

атомы примеси, и рабочий ток канала возрастает на 25%. Сочетание же обеих

технологий дает 20-30-процентное усиление тока. Таким образом, применение

технологии «напряженного кремния» в обоих типах устройств (n-MOS и p-MOS)

приводит к значительному повышению производительности транзисторов при

повышении себестоимости их производства всего лишь на ~2% и позволяет создавать

более миниатюрные транзисторы следующих поколений. В планах Intel -

использовать напряженный кремний для всех будущих техпроцессов вплоть до

22-нанометрового.

|

|

Материал с низкой диэлектрической проницаемостью используется

в качестве диэлектрика медных соединений (см. рисунок) во всех техпроцессах

Intel, начиная с 0,13-микронного. Он уменьшает величину паразитной емкости,

которая возникает между медными соединениями на кристалле, что повышает

скорость передачи внутренних сигналов и уменьшает энергопотребление. Intel -

первая и пока единственная компания, которая использует этот low-k-материал для

изоляции межсоединений.

|

|

Да, нужно признать, что успехи лабораторий Intel в области разработки новаторских полупроводниковых технологий впечатляют. Как правило, корпорации Intel удается идти на шаг впереди остальных конкурентов, таких как IBM, Motorola и Texas Instruments. С другой стороны, это и не удивительно - ведь расходы Intel на разработки только в этом году составили около 4,3 миллиарда долларов США! И теперь становятся понятны заявления о невыгодности и сложности технологии SOI, которые Intel уже перенесла на своей шкуре, а AMD только занялась ими. Что ж, огромный научный потенциал позволяет не только компании заглядывать вперед в будущее микропроцессорных технологий на несколько лет вперед, но и предсказывать изменения в мире технологий и быть активным участником этих изменений. Это та цена, которую компания платит за то, чтобы вершить историю своими руками, а не быть ее сторонним наблюдателем. Вот истинное лицо технологического лидера!

15.03.2004© Авторские права и копия защищены законом: © Дудкин Александр Константинович, 2002 г.

Копирование любых материалов только с письменного разрешения автора сайта

URL сайта: www.hwworld.ru

Ваши замечания и предложения присылайте по e-mail: admin@hwworld.ru