Производство системных плат в фирме "Формоза"

Заниматься производством в нашей стране, а тем более в такое время, очень сложно. Это рисковое занятие и с экономической точки зрения и с точки зрения маркетинга. Но, оказывается, нам есть, чем гордится. Да, в нашей стране, в городе Москве есть настоящее производство системных плат, видеоадаптеров и модулей памяти. С августа 1997 на заводе компании "Формоза" производятся системные платы, а с 1998 года и видеоадаптеры. Модули памяти начали выпускаться еще раньше - в 1994 г. Сначала это были SIMM 256Kбайт, 1Mбайт, 4Mбайт, затем SIMM 4Mбайт, 8Mбайт, 16Mбайт, 32Mбайт, сейчас выпускаются DIMM SDRAM 16 - 128Mбайт.

Нам всегда было интересно посмотреть на процесс создания системной платы, поэтому мы договорились с руководством компании Формоза и, пройдя жесткую систему контроля, попали в цеха. В этом материале мы постараемся приоткрыть завесу тайны над процессом производства компьютерных компонентов на примере завода этой фирмы.

Фактически, Формоза занимается сборкой системных плат, так как все компоненты и даже сами платы, голый текстолит с разводкой, привозятся из-за границы. В настоящее время Формоза использует разработки давнего партнера, тайваньской фирмы Lucky Star. Разведенные платы, без компонентов, поставляются из Тайваня, а чипсеты, контроллеры, и все остальные компоненты закупаются у разных производителей и дистрибуторов. Это касается таких изделий как материнские платы, видеоадаптеры и звуковые карты. Во время нашей экскурсии по производству, в цехах собирались системные платы, поэтому рассказ мы будем вести именно о них. Тем более, что технологический процесс производства модулей памяти и видеоадаптеров аналогичен. Что же касается собственных разработок, то в 1998 году был создан отдел разработок и исследований, который собственно и начал заниматься собственными проектами, и, возможно, уже в 1999 году будут видны результаты их труда.

В чем же заключается производство?

Расскажем все по порядку. Все начинается в цехе SMT (surface mounting technology), где, как видно из названия, осуществляется поверхностный монтаж компонентов. Преимущество этого монтажа состоит в том, что он легко поддается автоматизации.

Итак, все начинается с того, что заготовки плат покрываются специальной пастой. Точнее не вся плата, а только посадочные места для поверхностных компонентов, которые должны быть припаяны. Паста состоит из флюса и олова и наносится на специальном станке.

|

| Станок, выполняющий нанесение пасты на голую PCB |

Чтобы паста наносилась лишь на нужные места, используются специальные шаблоны (stencils), которые представляют собой трафарет системной платы с отверстиями, через которые и проникает паста. Понятно, что трафарет должен быть очень точно сделан. Обычно шаблоны изготавливают из металла или пластика. Оператор настраивает станок, чтобы шаблон точно располагался над заготовками плат, после чего процесс почти автоматический. Надо только добавлять пасту.

|

| Один из роботов-маунтеров |

Затем, платы с нанесенной на посадочные места пастой, поступаю в конвейер. На конвейере поверхностного монтажа используются роботы-маунтеры (mounter) от Yamaha. Робот представляет собой станок с манипулятором, который принимает из кассет компоненты (резисторы, чипсеты, контроллеры) и основываясь на координатах, получаемых от компьютера помещает каждую деталь в нужное место. Для контроля имеется электронный глаз, который определяет правильность ориентации. При этом, если деталь захвачена криво, то манипулятор ее выравнивает в пространстве.

Интересным представляется то, как упакованы компоненты. Они могут быть в лентах, в пластиковых рейках и просто в решетках.

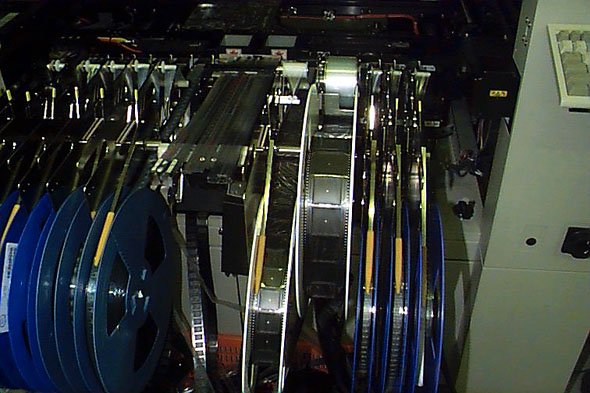

|

| Ленты с элементами. Посредине - катушка с чипсетами |

Некоторые компоненты, поставляемые в решетках, манипулятор робота захватывает, присасывая их воздухом. Причем размер присоски может изменяться на ходу. Одновременно на одном станке может комплектоваться только один вид платы. Зато можно использовать два и более станков одновременно, при этом каждый устанавливает определенную группу компонентов. Это ускоряет работу.

|

| Конвейер целиком. Вслед за тремя маунтерами - печь |

После того, как все компоненты попали на свое место, платы по конвейеру попадают в специальную печь, где под влиянием нагрева (в печи пять камер, в каждой - своя температура) и происходит процесс пайки.

|

| Плата на выезде из печи |

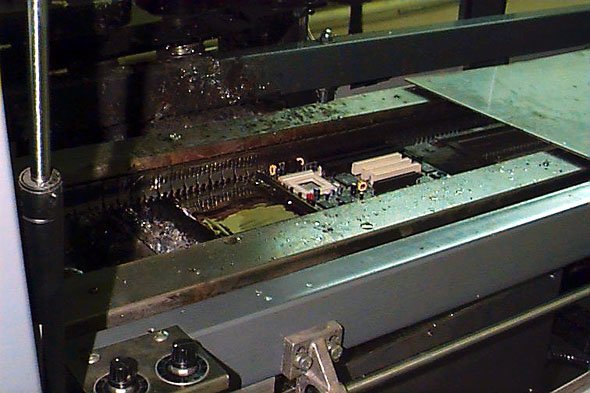

Выезжая из печи, платы упаковываются в специальные стойки. После чего начинается первая стадия контроля. На первой стадии используется аппарат JetBoard.

Это фактически стенд, управляемый компьютером. Плата со смонтированными поверхностными компонентами устанавливается в специальное гнездо, а сверху опускается пластина с массой иголок. Иголки замыкают необходимые цепи, а компьютер прогоняет тест и ищет короткие замыкания и отсутствия контакта, а также позволяет определить отклонения в параметрах установленных компонентов. Расположение и количество контактных игл можно менять, используя нечто вроде PCAD, так что проверять можно любую плату. Кроме того, постоянно производится визуальный контроль качества пайки.

|

| JetBoard с платой внутри |

Затем, платы попадают во второй цех, где осуществляется монтаж DIPP компонентов. По сути, производится монтаж всех тех компонентов, которые имеют ножки, а устанавливаются они в отверстия, сделанные в системной плате, после чего происходит их пайка.

Это тоже конвейер, но в отличии от первого цеха, где 90% работы делают роботы, тут на конвейере 60% операций выполняют люди. Причем не просто люди, а симпатичные дамы :)

|

| Конвейер второго цеха |

Каждая девушка за конвейером устанавливает ограниченный набор компонентов, при этом каждая следующая в ряду проверяет правильность и комплектность работы предыдущей. Самая сложная работа у последней девушки первой части конвейера, она только проверяет комплектность и правильность установки компонентов. Но делать ей это приходится всю смену.

Девушки устанавливают конденсаторы, разъемы , слоты расширения и все прочее, что не было смонтировано поверхностным методом.

Затем, платы попадают в блок волновой пайки. В этом блоке расположена емкость с постоянно кипящими 400 кг олова, над которыми проезжает платы. Предварительно плата проходит через жидкий флюс.

|

| Плата "наезжает" на жидкое олово |

Затем, платы попадают в моечную машину, где проходят через разные типы воды при разной температуре. Смываются излишки флюса, остатки пайки и грязь. Потом происходит сушка.

|

| Моечная машина |

Затем платы вновь попадают на конвейер, где происходит окончательная комплектация. Устанавливаются микросхемы BIOS, клеятся наклейки и, вновь происходит визуальный контроль качества.

Все, платы готовы, теперь начинается процесс тестирования. В каждую плату устанавливаются необходимые компоненты - процессор, память, видео, подключаются жесткие диски, дисковод и запускаются тестовые программы. Плюс ко всему, есть специальный эксперт, который производит более сложную выборочную проверку. Каждая плата имеет уникальный номер и наклейку, на которой отражена информация о том, кто ее проверял.

Отсюда, платы поступают в цех упаковки, где они комплектуются шлейфами, заглушками, руководствами и компакт дисками с драйверами. А затем поступают в магазины или на сборку компьютеров.

В настоящее время на заводе Формозы выпускаются шесть видов системных плат:

- MB Pentium II/i440LX LS: "SCORPO" 6ALX2 (ATX,3D,AGP)

- MB Pentium II/i440LX LS: "MUSCA" 6LX2 (AT,3D,AGP)

- MB Pentium II/i440BX LS: "APUS" 6ABX2V (ATX,AGP)

- MB Pentium II/i440BX LS: "BOOTES" 6BX2 (AT, AGP)

- MB Pentium /pl1M/VIA-MVP3 LS: "GEMINI" 5MVP3 (AGP)

- MB Pentium /pl512/VIA-MVP3 LS: "GEMINI" 5MVP3 (AGP)

Видеоадаптеры:

- SVGA AGP 8Mb Super Grace i740

- SVGA AGP 16Mb LS: ImageWorld "Avenger3D (3Dfx Banshee)

- SVGA AGP 4Mb SIS 6326 AGP

- SVGA AGP 2M S3 Trio 3D

- SVGA AGP 4M S3 Trio 3D

И модули памяти:

- DIMM 32Mb SDRAM

- DIMM 64Mb SDRAM

- DIMM 128Mb SDRAM

Кстати, в свое время, мы списывались с Micron, желая получить консультацию по чипам памяти. В ответ мы получили рекомендацию связаться для получения всей необходимой информации с российским дистрибутором - компанией Формоза. Мы были удивлены, но зато это послужило поводом попасть на производство. Да, Формоза является официальным партнером Micron и производит модули памяти, используя чипы последней. Все честно и на законных основаниях.

Вот небольшое интервью, вопрос-ответ, с начальником производства Квасом Олегом Михайловичем:

Почему вы производите платы именно Lucky Star?

Так сложилось исторически. Lucky Star наши давние партнеры по бизнесу. Мы продавали много плат их производства, использовали их при сборке компьютеров. Разумеется, бывает и брак и поломки. С целью оперативного решения этих проблем был создан сервисный центр, а затем и открыто производство. Теперь мы можем корректировать компонентную базу, иногда менять схемотехнические решения, оперативно устранять проблемы совместимости разных устройств. Мы располагаем всеми схемами на эти устройства, у нас нет проблем с запасными компонентами для ремонта.

Собираетесь ли вы делать собственные платы?

Да, есть такие планы. Сейчас мы в сотрудничестве с профессионалами в этой области занимаемся дизайном.

Как много плат вы производите?

Наши мощности позволяют производить до 1000 плат в сутки. При этом SMT линии работают в три смены и 6 дней в неделю.

Повлиял ли на вас кризис 17 августа 1998 года?

Да, конечно, плат стали делать несколько меньше, но увольнений почти не было. Сейчас мы производим платы строго под заказ.

Почему вы привозите все компоненты из-за границы? Неужели у нас ничего не умеют делать?

К сожалению, это так. У нас выпускаются компоненты, могут делать платы. Но почему-то и то и другое дороже импортного и уступает в качестве.

Какие видео платы вы планируете производить?

Ну, все зависит от спроса. Мы стараемся делать то, на что наибольший спрос на рынке. В краткосрочных планах адаптеры на базе Voodoo Banshee от 3Dfx. Что будет дальше покажет время, но переговоры мы ведем интенсивно.

Будете ли вы встраивать звуковые чипы в свои платы?

Да, планы есть, но на каком чипсете мы остановим свой выбор пока неясно.

Собираетесь ли вы писать собственные драйверы для видеоадаптеров?

Да, есть такие планы, но пока мы не нашли хорошей команды разработчиков, кому бы можно было дать заказ.

Будете ли вы производить платы под Socket370?

Пока мы изучаем конъюнктуру рынка. Но планируем начать производство модели на Socket370 уже в феврале 1999 г. Это будет модель 6LX.

А как насчет переходников Socket370 to Slot1?

Мы проводим тестирование. Планов по их производству у нас пока нет.

Собираетесь ли вы получить сертификат ISO9002?

Вопрос сложный. Дело в том, что в нашей стране этот сертификат пока не столь важен. Фактически это большие затраты финансов и времени, но мало отдачи. Существует российский сертификат, но он не признается за рубежом. Так как при экспорте нашу продукцию наверняка все равно проверят, а на внутреннем рынке важнейшим фактором является цена, а не наличие сертификата ISO. Так что пока мы не планируем получения такого сертификата. Но в будущем это не исключено.

Будете ли вы производить модули RIMM?

Да, когда в этом возникнет необходимость.

Окупается ли такое производство?

Это тема не для обсуждения. Но, в принципе, да конечно.

Итак, теперь мы можем представить себе весь процесс производства системных плат, видеоадаптеров и модулей памяти. Можно гордится тем, что у нас в стране есть производители.

Остается надеяться, что когда-нибудь и элементная база, хотя бы

частично, будет производиться у нас. Для этого не так много и нужно:

стабильная политическая ситуация и разумная налоговая политика. Дешевая

квалифицированная рабочая сила у нас есть, пустых цехов навалом, прецедент

и опыт тоже есть. В будущее можно смотреть с оптимизмом.